Neemt u mee de wereld van polyurethaanhardeners in

Polyurethaanhardeners verwijst meestal naar de component die isocyanaatgroepen (NCO) bevat in tweecomponenten polyurethaanproducten, en wordt hoofdzakelijk gebruikt in combinatie met componenten die actieve waterstof bevatten. Veelvoorkomende componenten met actieve waterstof zijn polyetherpolyolen, polyesterpolyolen, epoxyharsen, hydroxyacrylaatharsen, enz. In deze producten kan het toevoegen van hardeners niet alleen de mate van vernetting en de interne energie van het product verbeteren, maar ook de sterkte en weersbestendigheid van het eindproduct verhogen. Polyurethaanhardeners worden breed toegepast in sectoren zoals lijmen, coatings, inkt, enz.

Indeling van polyurethaanhardeners

Wat betreft polyurethaanhardeners kunnen zij worden onderverdeeld in drie categorieën: oplosmiddelgebaseerd, watergedispergeerd en gesloten type.

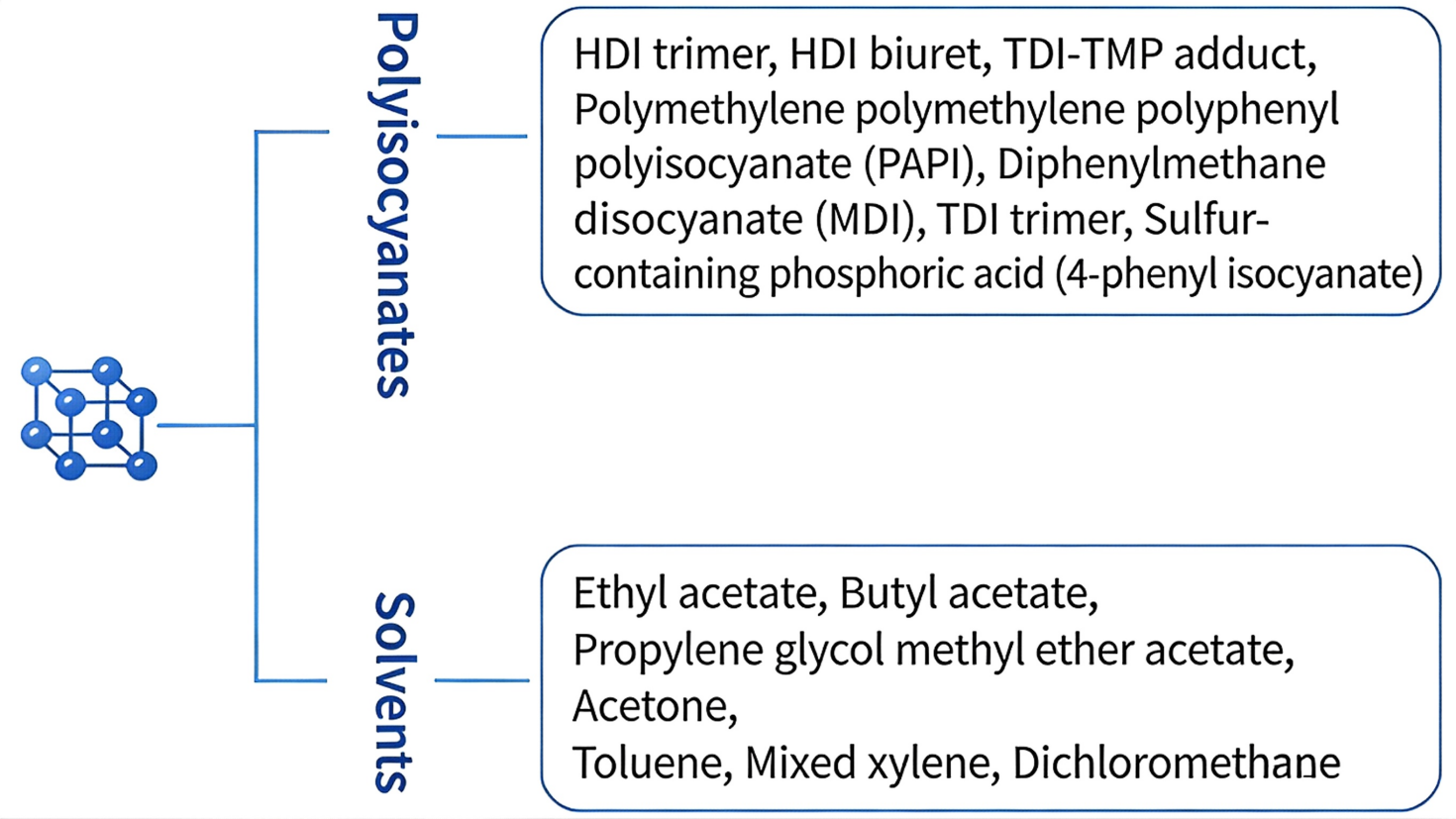

Oplosmiddelgebaseerde hardener

Voor de meeste traditionele producten worden vaak oplosmiddelgebaseerde hardeners gebruikt, die het product betere sterkte, weersbestendigheid, mechanische eigenschappen, enz. verlenen.

Gemeenschappelijke samenstelling van oplosmiddel gebaseerde harders

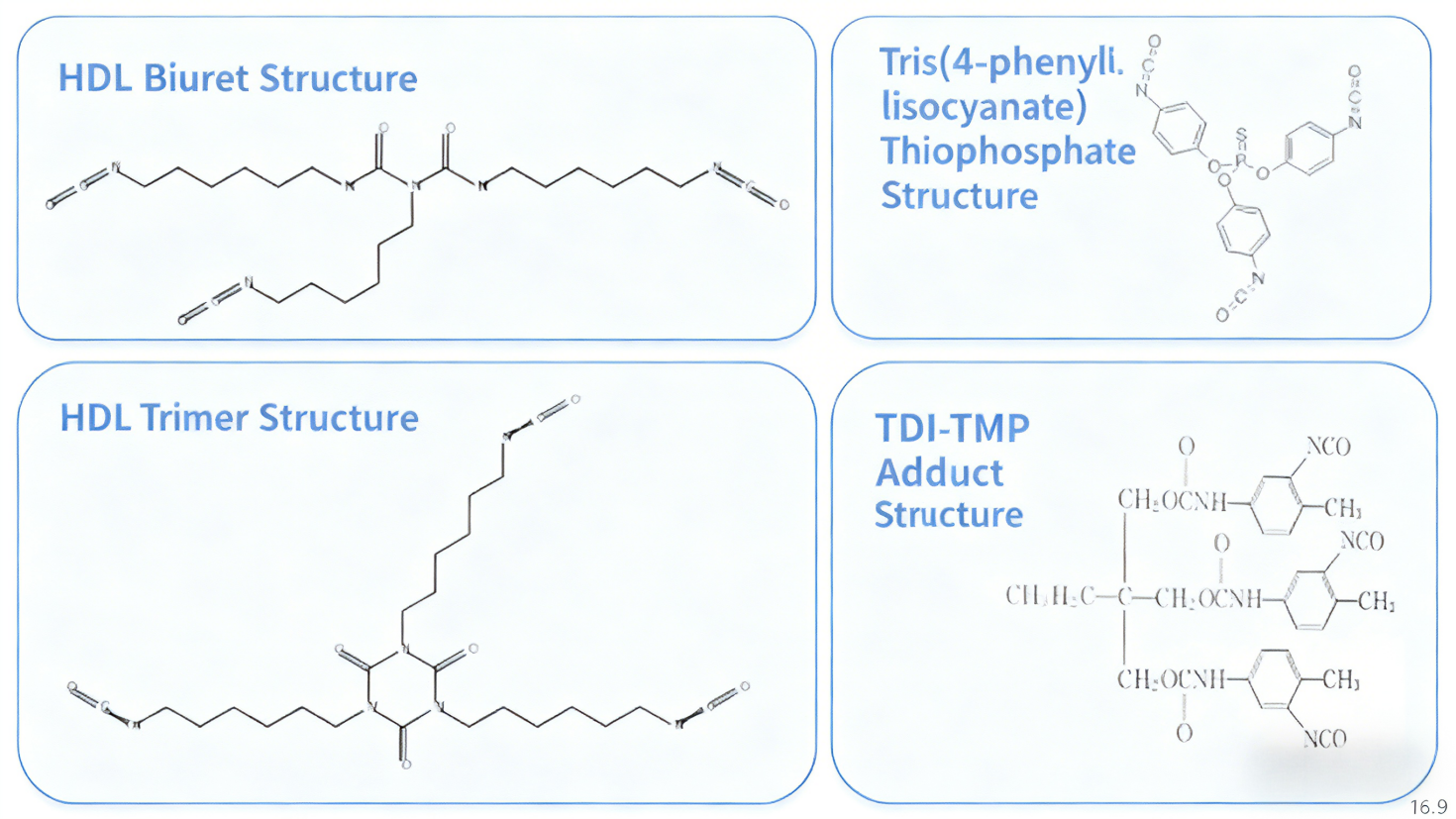

Structuurformules van enkele veelgebruikte polyisocyanaten

Waterverdeelbare harde

Met de toenemende bewustwording van milieubescherming bij mensen, krijgen watergebaseerde polyurethanematerialen geleidelijk aan meer aandacht. Bij tweecomponent watergedragen polyurethaneproducten spelen isocyanatcomponenten een cruciale rol. De huidige gangbare aanpak is om dispersie in water te bereiken door hydrofiele modificatie van isocyanaten. De belangrijkste modificatiemethoden zijn niet-ionische modificatie, anionische modificatie en anionische niet-ionische modificatie.

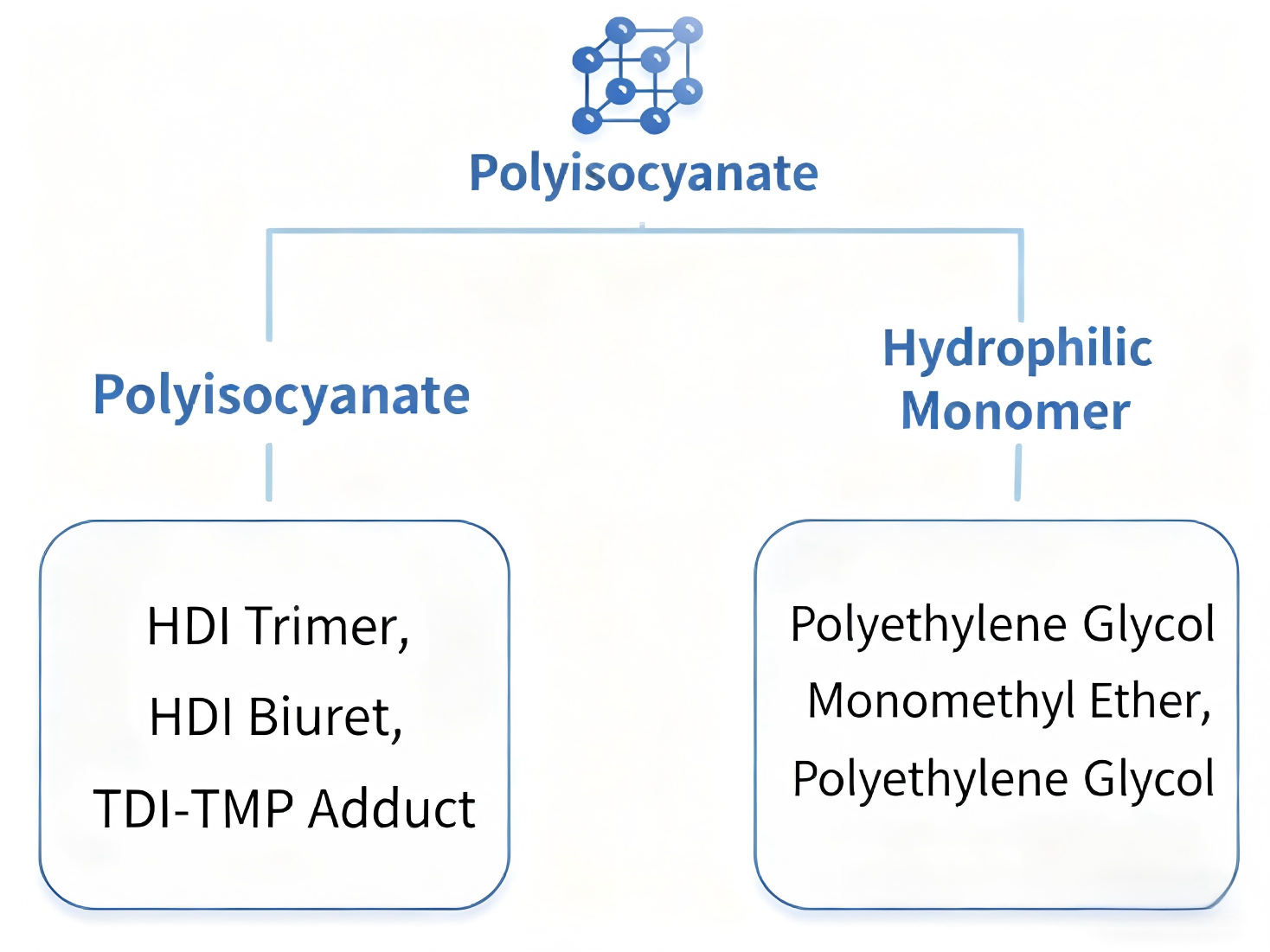

Niet-ionische modificatie

Niet-ionische modificatie houdt vooral in dat polyisocyanaten hydrofiel worden gemaakt met behulp van monomethylpolyethyleenglycol (MPEG), polyethyleenglycol (PEG), enz. Het gemodificeerde polyurethaanharde heeft niet alleen een zekere hydrofiliciteit, maar de overgebleven NCO-groepen zijn ook gecapsuleerd, waardoor het een tijdlang stabiel kan blijven in water.

Algemene Samenstelling van Niet-ionisch Gewijzigde Stoffen

Anionische modificatie

Hydrofiel polyisocyanaten kunnen ook worden verkregen via ionische modificatie. De gebruikelijke methoden voor ionische modificatie omvatten carboxylaatmodificatie, sulfonaatmodificatie, enz. Carboxylaatmodificatie maakt over het algemeen gebruik van dimethylolpropionzuur (DMPA), terwijl sulfonaatmodificatie over het algemeen ethyleendiamine-ethaansulfonaat en aminosulfonaten gebruikt, enz. Zij introduceren carboxyl- of sulfonzuurgroepen op de moleculaire keten om polyurethaanhardeners in water te laten emulgeren.

Algemene Samenstelling van Anionisch Gewijzigde Stoffen

Polyisocyanaten: HDI trimer, HDI biuret, TDI-TMP adducten

Hydrofiel monomeren: polyethyleenglycol methyl ether, 3-(cyclohexylamine)-1-propionzuur, polyethyleenglycol methyl ether, dihydroxymethylpropionzuur

Zoutvormende agenten: N, N-dimethylcyclohexylamine, triethylamine

Negatieve niet-ionische modificatie

Momenteel wordt niet-ionische modificatie vaak uitgevoerd met behulp van monomethyl ether van polyethyleenglycol voor modificatie, maar de introductie van monomethyl ether kan waterbestendheidsproblemen en neiging tot kristallisatie veroorzaken. Hoewel ionische modificatie waterbestendheidsproblemen kan oplossen, vereist dit een hoge pH van de oplossing. De gemengde modificatie van anionen en niet-ionen kan de bovengenoemde problemen effectief overwinnen.

Veelvoorkomende stofsamenstelling van anionische niet-ionische modificatie

Polyisocyanaten: HDI trimer, HDI biuret, TDI-TMP adducten

Hydrofiel monomeren: 3-(cyclohexylamine)-1-propionzuur, dihydroxymethylpropionzuur

Zoutvormende agenten: N, N-dimethylcyclohexylamine, triethylamine

Gesloten polyurethaanverharder

De NCO-groepen in de verhardingscomponenten hebben een hoge activiteit en kunnen bij kamertemperatuur met vocht uit de lucht reageren, wat leidt tot verslechtering. Om opslag te vergemakkelijken en grondstofverlies te verminderen, kan een afsluitmiddel worden gebruikt dat met NCO reageert om bij kamertemperatuur een stabiele gesloten verharder te vormen.

Gesloten verharders kunnen worden verwarmd om hun oorspronkelijke isocyanaatstructuur te herstellen en te reageren met hydroxylbevattende componenten. Het formuleontwerp is over het algemeen gebaseerd op het introduceren van een afsluitmiddel op basis van de hierboven genoemde gangbare oplosmiddelgebaseerde en waterverdeelbare polyurethaanverharders, teneinde de overtollige NCO-groepen te blokkeren. De ontgrendelingstemperatuur van verschillende afsluitmiddelen varieert, en we kunnen ook verschillende afsluitmiddelen kiezen op basis van specifieke toepassingssituaties. Veelvoorkomende afsluitmiddelen en hun ontgrendelingstemperaturen staan in de onderstaande tabel.

Veelvoorkomende afsluitmiddelen en hun ontgrendelingstemperaturen

|

Kit |

Vrijkomsttemperatuur/℃ |

|

Caprolactam |

175-200 |

|

ETHANOL |

180-185 |

|

Methyl ethyl ketoxime |

140-150 |

|

Fenool |

140-145 |

|

3,5-dimethylpyrazool |

130-150 |

|

Acetonoxiems |

130-140 |

|

Ethylacetoacetaat |

125-150 |

|

Di-ethylmalonaat |

130-140 |

|

Imidazolen |

130-140 |

|

Natriumbisulfiet |

50-70 |

Toepassing van polyurethaanhardeningsmiddel

Met de snelle ontwikkeling van polyurethaan is ook het hardeningsmiddel geproduceerd en snel ontwikkeld.

Polyurethaanhardeningsmiddelen worden toegepast in lijmen, drukpasta's en inkt om de hechting te verbeteren en de wasvastheid te verhogen; als externe vernettingsagent toegepast in houtcoatings, verven, leerfinishingmiddelen, enz., kan het een hoge glans behouden, de hardheid verbeteren en de waterbestendigheid, oplosmiddelenbestendigheid en andere eigenschappen verbeteren.

In sommige ovenverfsystemen, zoals lak voor staalcoils, wordt meestal een gesloten polyurethaanhardeningsmiddel gebruikt. Na verwarming en ontgrendeling verhardt het, en de coating heeft na filmvorming betere taaiheid, weersbestendigheid en krasbestendigheid.

In sommige hoogwaardige meubelindustrieën, zoals mat lakwerk op hout, heeft de klare vernislaag met een extern matmakend middel een lage transparantie en slechte bestandheid tegen media. Door het gebruik van verharders kan het doven-effect worden bereikt op moleculair niveau. Dezelfde soort verf, gecombineerd met verschillende structuren van matte verharders, kan de glansgraden opleveren die wij nodig hebben.

In sommige gebieden van flexibele voedselverpakkingen worden oplosmiddelgebaseerde aromatische polyurethaanverharders, zoals TDI-TMP-adducten, meestal gebruikt. De afgelopen jaren richten onderzoekers zich op de ontwikkeling van verharders met laag vrij NCO-gehalte en alternatieve alifatische polyurethaanverharders, vanwege voedselveiligheidsoverwegingen.