Portarti nel mondo degli indurenti poliuretanici

L'indurente in poliuretano indica generalmente il componente contenente gruppi isocianati (NCO) nei prodotti in poliuretano bicomponente, utilizzato principalmente in combinazione con componenti contenenti idrogeno attivo. I comuni componenti contenenti idrogeno attivo includono polioli polieterici, polioli poliesterici, resine epossidiche, resine acriliche idrossiliche, ecc. In questi prodotti, l'aggiunta di indurenti può non solo migliorare il grado di reticolazione e l'energia interna del prodotto, ma anche potenziarne la resistenza meccanica e la resistenza agli agenti atmosferici. Gli indurenti in poliuretano sono ampiamente utilizzati in settori come adesivi, rivestimenti, inchiostri, ecc.

Classificazione degli indurenti in poliuretano

Per quanto riguarda gli indurenti in poliuretano, essi possono essere classificati in tre categorie: a base solvente, dispersibili in acqua e a chiusura termica.

Indurente a base solvente

Per la maggior parte dei prodotti tradizionali, vengono comunemente utilizzati indurenti a base solvente, che conferiscono al prodotto una migliore resistenza, durata all'esterno e proprietà meccaniche, ecc.

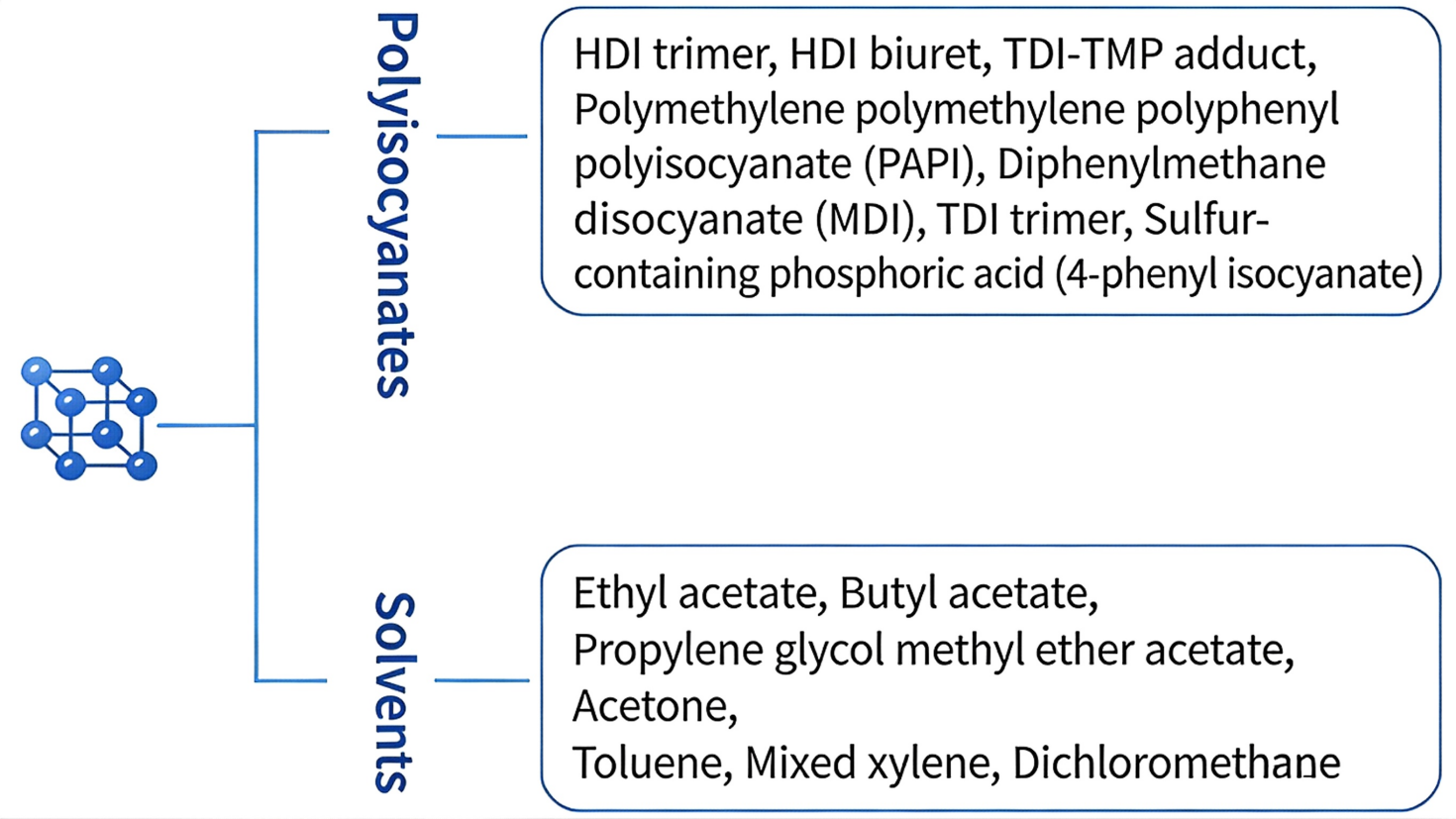

Composizione comune di sostanze dei catalizzatori a base solvente

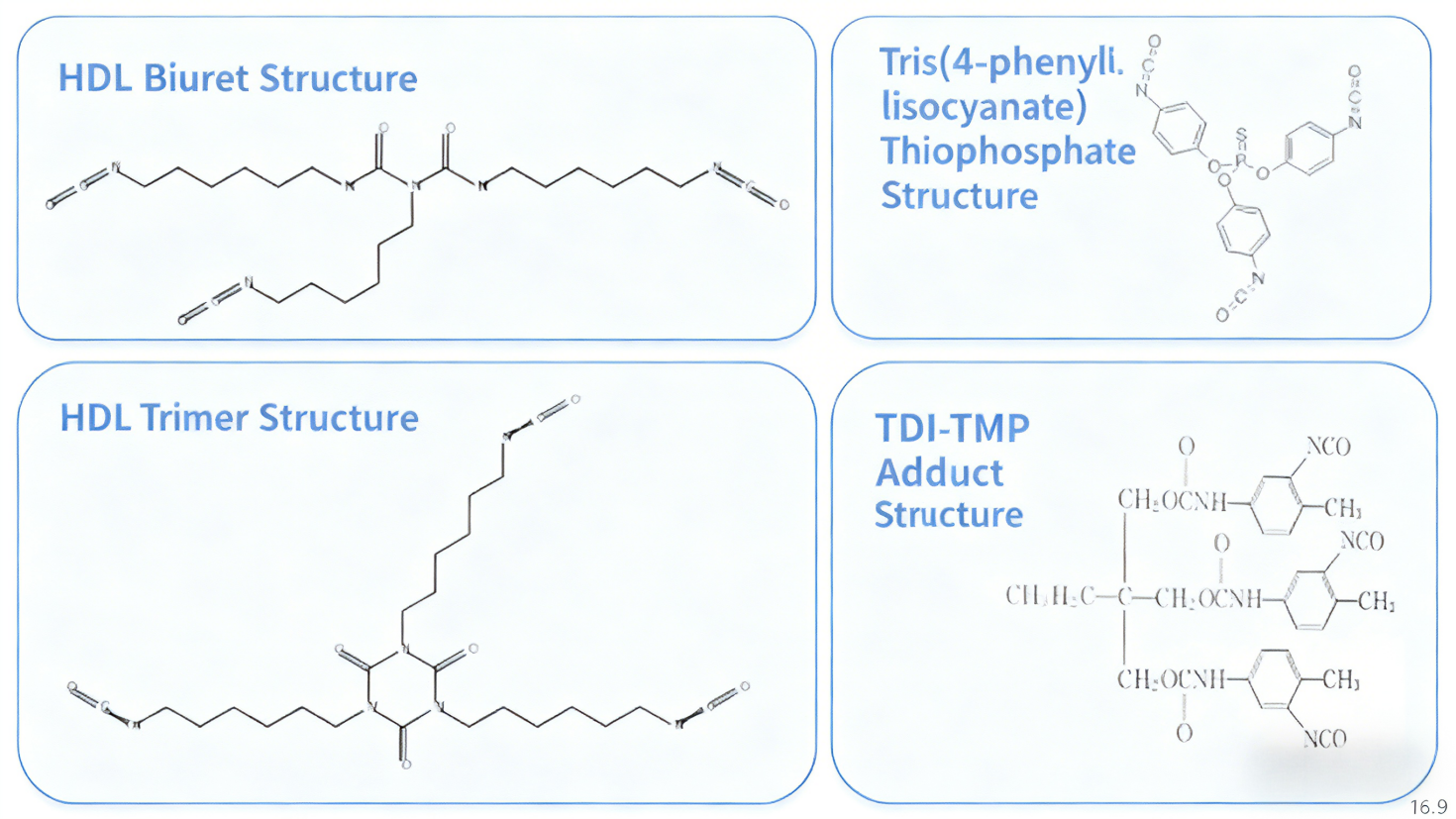

Formule strutturali di alcuni poliisocianati comunemente utilizzati

Indurente dispersibile in acqua

Con l'aumento della sensibilizzazione alla protezione ambientale, i materiali poliuretanici a base acqua stanno progressivamente ricevendo attenzione. Nei prodotti poliuretanici bicomponente a base acqua, i componenti isocianato svolgono un ruolo cruciale. L'approccio attualmente più comune consiste nel realizzare la dispersione in acqua mediante modifica idrofila degli isocianati. I principali metodi di modifica includono la modifica non ionica, la modifica anionica e la modifica anionica non ionica.

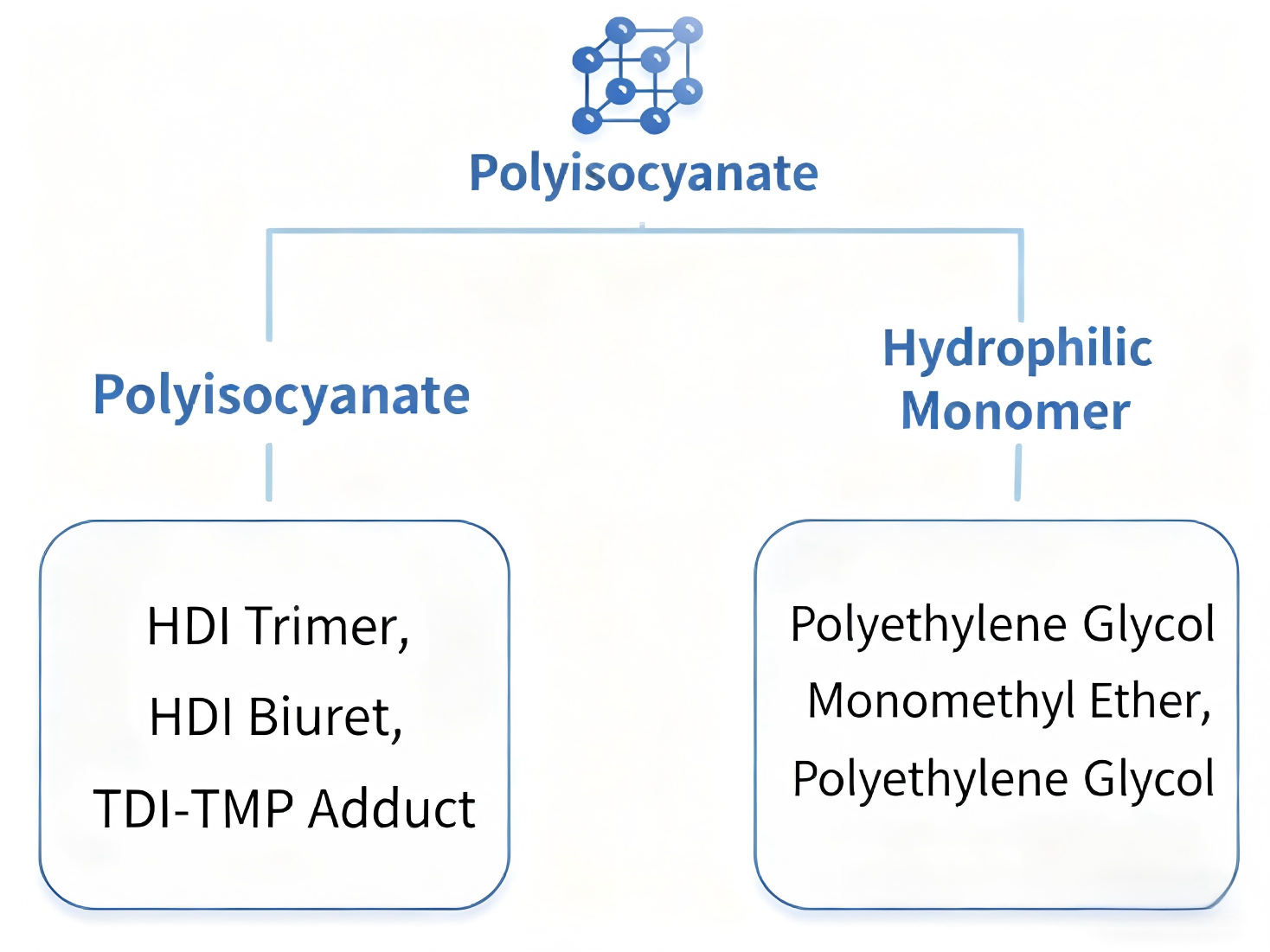

Modifica non ionica

La modifica non ionica prevede principalmente la modifica idrofila dei poliisocianati mediante l'utilizzo di monometil etere del polietilene glicole (MPEG), polietilene glicole (PEG), ecc. L'indurente poliuretanico modificato presenta non solo una certa idrofilicità, ma anche i gruppi NCO residui risultano incapsulati, consentendogli di rimanere stabile in acqua per un certo periodo di tempo.

Composizione comune di sostanze modificate non ioniche

Modifica anionica

I poliisocianati idrofili possono essere ottenuti anche mediante modifica ionica. I metodi usuali di modifica ionica includono la modifica con carbossilato, la modifica con solfonato, ecc. La modifica con carbossilato utilizza generalmente acido dimetilolpropionico (DMPA), mentre la modifica con solfonato utilizza generalmente etilendiammina etanosolfonato e aminosolfonati, ecc. Questi introducono gruppi carbossilici o solfonici sulla catena molecolare, permettendo ai catalizzatori di poliuretano di emulsionarsi in acqua.

Composizione comune di sostanze modificate anionicamente

Poliisocianati: Trimer di HDI, biuret di HDI, addotti TDI-TMP

Monomeri idrofili: metiletere del polietilene glicole, 3-(cicloesilammina)-1-acido propionico, metiletere del polietilene glicole, acido diidrossimetilpropionico

Agenti salificanti: N,N-dimetilcicloesilammina, trietilammina

Modifica non ionica negativa

Allo stato attuale, la modifica non ionica viene comunemente effettuata utilizzando etere mono-metilico del polietilene glicole per la modifica, ma l'introduzione di etere mono-metilico può causare problemi di resistenza all'acqua e tendenze alla cristallizzazione. Sebbene la modifica ionica possa risolvere i problemi di resistenza all'acqua, richiede un pH elevato della soluzione. La modifica mista di anioni e non ioni può efficacemente superare i suddetti problemi.

Composizione comune di sostanze nella modifica anionica non ionica

Poliisocianati: Trimer di HDI, biuret di HDI, addotti TDI-TMP

Monomeri idrofili: 3-(cicloesilammina)-1-acido propionico, acido diidrossimetilpropionico

Agenti salificanti: N,N-dimetilcicloesilammina, trietilammina

Indurente poliuretanico chiuso

I gruppi NCO nei componenti dell'indurente hanno alta attività e possono reagire con l'acqua nell'atmosfera a temperatura ambiente causando deterioramento. Per facilitare lo stoccaggio e ridurre la perdita di materia prima, è possibile utilizzare un agente sigillante che reagisca con l'NCO producendo un indurente stabilizzato inattivo a temperatura ambiente.

Gli agenti di reticolazione chiusi possono essere riscaldati per ripristinare la loro struttura originale di isocianato e reagire con componenti contenenti gruppi ossidrilici. L'idea progettuale della formula consiste generalmente nell'introdurre un agente sigillante sulla base dei comuni indurenti poliuretanici a base solvente e dispersibili in acqua menzionati sopra, al fine di bloccare i gruppi NCO in eccesso. La temperatura di svincolo dei diversi sigillanti varia, e possiamo scegliere sigillanti diversi in base a specifiche condizioni d'uso. Gli agenti sigillanti più comuni e le relative temperature di svincolo sono riportati nella tabella seguente.

Comuni agenti sigillanti e relative temperature di svincolo

|

Sigillante |

Temperatura di svincolo/℃ |

|

Caprolattame |

175-200 |

|

ETANOL |

180-185 |

|

Metil etil chetossima |

140-150 |

|

Fenolo |

140-145 |

|

3,5-dimetilpirazolo |

130-150 |

|

Ossima dell'acetone |

130-140 |

|

Acetato di etilaceto |

125-150 |

|

Malonato di dietile |

130-140 |

|

Imidazoli |

130-140 |

|

Bisolfito di sodio |

50-70 |

Applicazione dell'indurente poliuretanico

Con lo sviluppo rapido dei poliuretani, anche il relativo indurente è stato prodotto e si è sviluppato rapidamente.

Gli indurenti poliuretanici vengono applicati nei settori degli adesivi, delle paste per stampa e degli inchiostri per migliorare le prestazioni di adesione e aumentare la resistenza al lavaggio; come agente di reticolazione esterno applicato nei rivestimenti per legno, vernici, agenti di finissaggio per pelle, ecc., possono mantenere un'elevata lucentezza, migliorare la durezza e potenziare proprietà come resistenza all'acqua e ai solventi.

In alcuni sistemi di vernici a cottura, come la vernice per acciaio in bobina, si utilizza prevalentemente un indurente poliuretanico a chiusura. Dopo il riscaldamento e l'apertura della chiusura, avviene la solidificazione, e il rivestimento presenta una tenacità, resistenza agli agenti atmosferici e resistenza ai graffi migliore dopo la formazione del film.

In alcune industrie del mobile ad alta qualità, come nella vernice opaca per legno, il rivestimento di vernice trasparente con un agente opacizzante esterno presenta bassa trasparenza e scarsa resistenza ai mezzi. Attraverso l'uso di indurenti, l'effetto opacizzante può essere ottenuto a livello della struttura molecolare. Lo stesso tipo di vernice, abbinato a indurenti opachi con diverse strutture, può raggiungere il grado di lucentezza desiderato.

In alcuni settori dell'imballaggio flessibile per alimenti, vengono principalmente utilizzati indurenti poliuretanici aromatici a base solvente, come gli addotti TDI-TMP. Negli ultimi anni, i ricercatori si sono impegnati nello sviluppo di indurenti con contenuto ridotto di NCO libero e di indurenti poliuretanici alifatici alternativi, per motivi di sicurezza alimentare.