Nehmen Sie mit in die Welt der Polyurethan-Härter

Härtungsmittel für Polyurethan bezeichnet in der Regel die Komponente, die Isocyanatgruppen (NCO) in zweikomponentigen Polyurethan-Produkten enthält, und wird hauptsächlich in Kombination mit Komponenten verwendet, die aktive Wasserstoffatome enthalten. Zu den gängigen Komponenten mit aktiven Wasserstoffatomen gehören Polyetherpolyole, Polyesterpolyole, Epoxidharze, hydroxylierende Acrylharze usw. Bei diesen Produkten kann durch die Zugabe von Härtungsmitteln nicht nur der Vernetzungsgrad und die innere Energie des Produkts verbessert, sondern auch die Festigkeit und Witterungsbeständigkeit des Endprodukts erhöht werden. Polyurethan-Härtungsmittel finden bereits breite Anwendung in Bereichen wie Klebstoffe, Beschichtungen, Druckfarben usw.

Klassifizierung von Polyurethan-Härtungsmitteln

Polyurethan-Härtungsmittel können in drei Kategorien unterteilt werden: lösemittelbasiert, wasserdispergierbar und geschlossentyp.

Lösemittelbasiertes Härtungsmittel

Bei den meisten traditionellen Produkten kommen üblicherweise lösemittelbasierte Härtungsmittel zum Einsatz, die dem Produkt bessere Festigkeit, Witterungsbeständigkeit und mechanische Eigenschaften verleihen können.

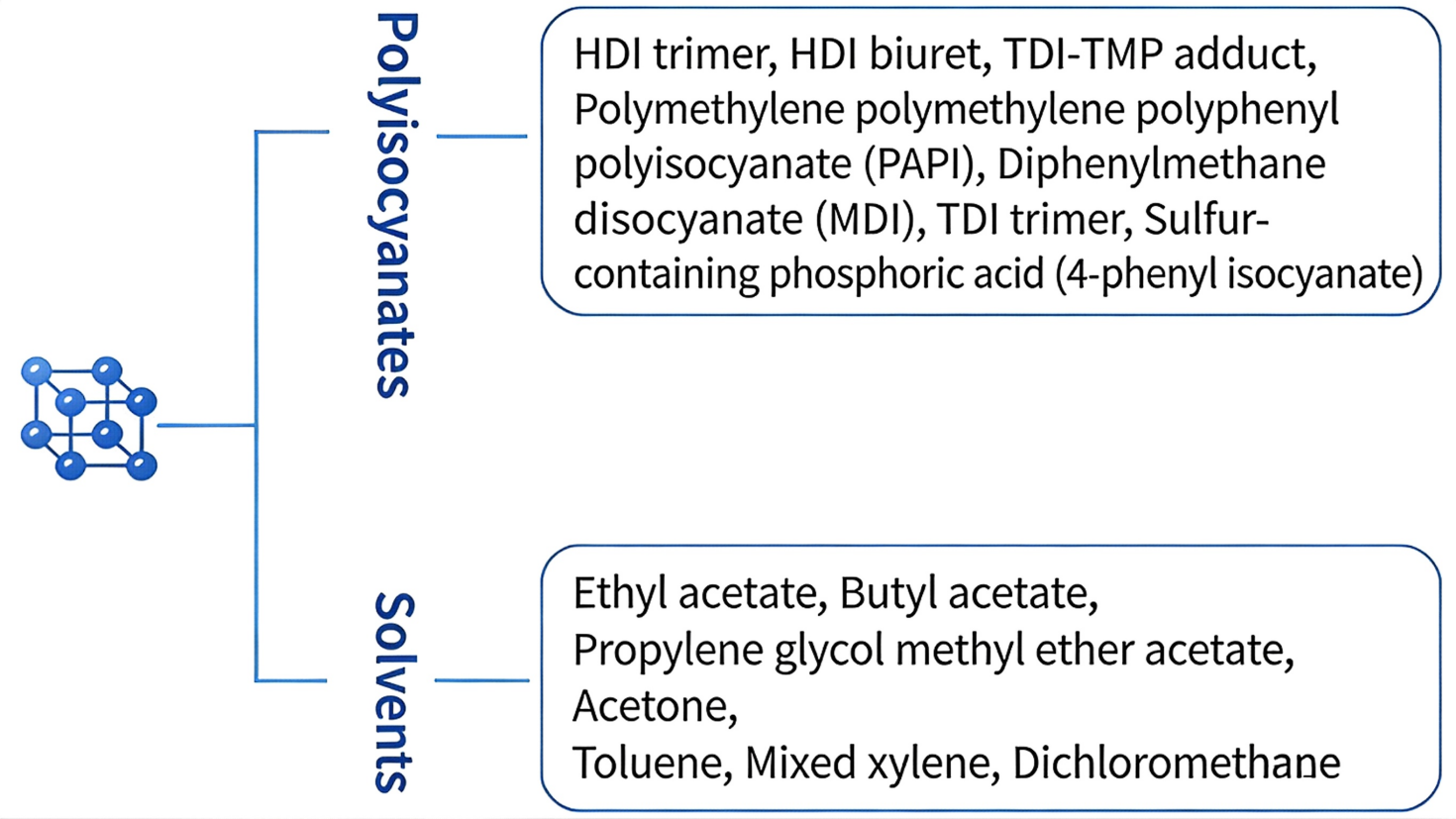

Gemeinsame Substanzzusammensetzung von lösemittelbasierten Härtern

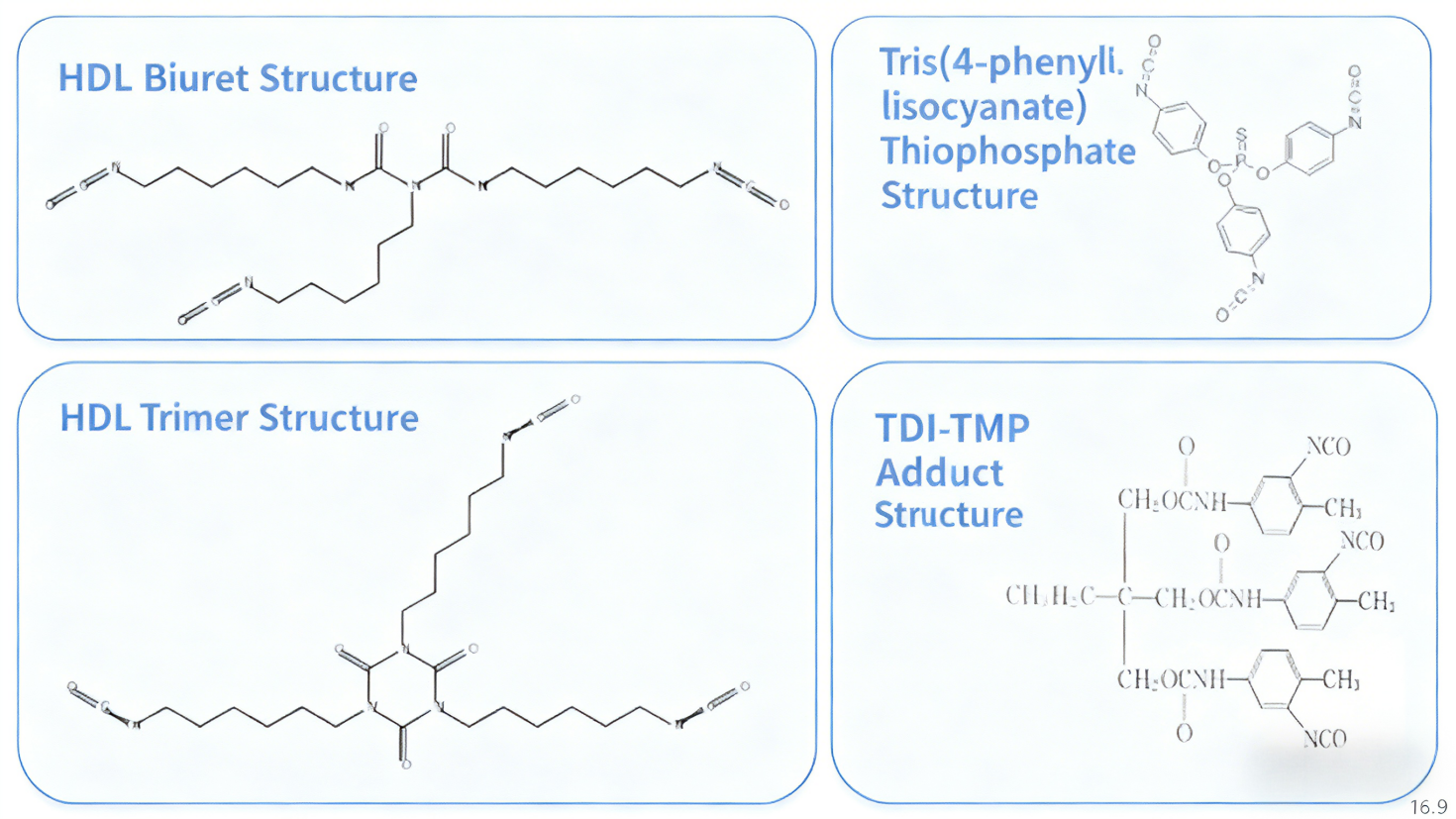

Strukturformeln einiger häufig verwendeter Polyisocyanate

Wasserdispergierbarer Härter

Mit zunehmendem Umweltbewusstsein rücken wässrige Polyurethan-Materialien allmählich in den Fokus. Bei zweikomponentigen wässrigen Polyurethan-Produkten spielen Isocyanat-Komponenten eine entscheidende Rolle. Der derzeit übliche Ansatz besteht darin, durch hydrophile Modifizierung der Isocyanate eine Dispergierbarkeit in Wasser zu erreichen. Die wichtigsten Methoden der Modifizierung umfassen nichtionische Modifizierung, anionische Modifizierung und anionisch-nichtionische Modifizierung.

Nichtionische Modifizierung

Bei der nichtionischen Modifizierung wird die hydrophile Modifizierung von Polyisocyanaten hauptsächlich mittels Monomethylether von Polyethylenglykol (MPEG), Polyethylenglykol (PEG) usw. durchgeführt. Der modifizierte Polyurethan-Härter weist nicht nur eine gewisse Hydrophilie auf, sondern auch die verbleibenden NCO-Gruppen sind verkapselt, wodurch er für einen bestimmten Zeitraum in Wasser stabil bleibt.

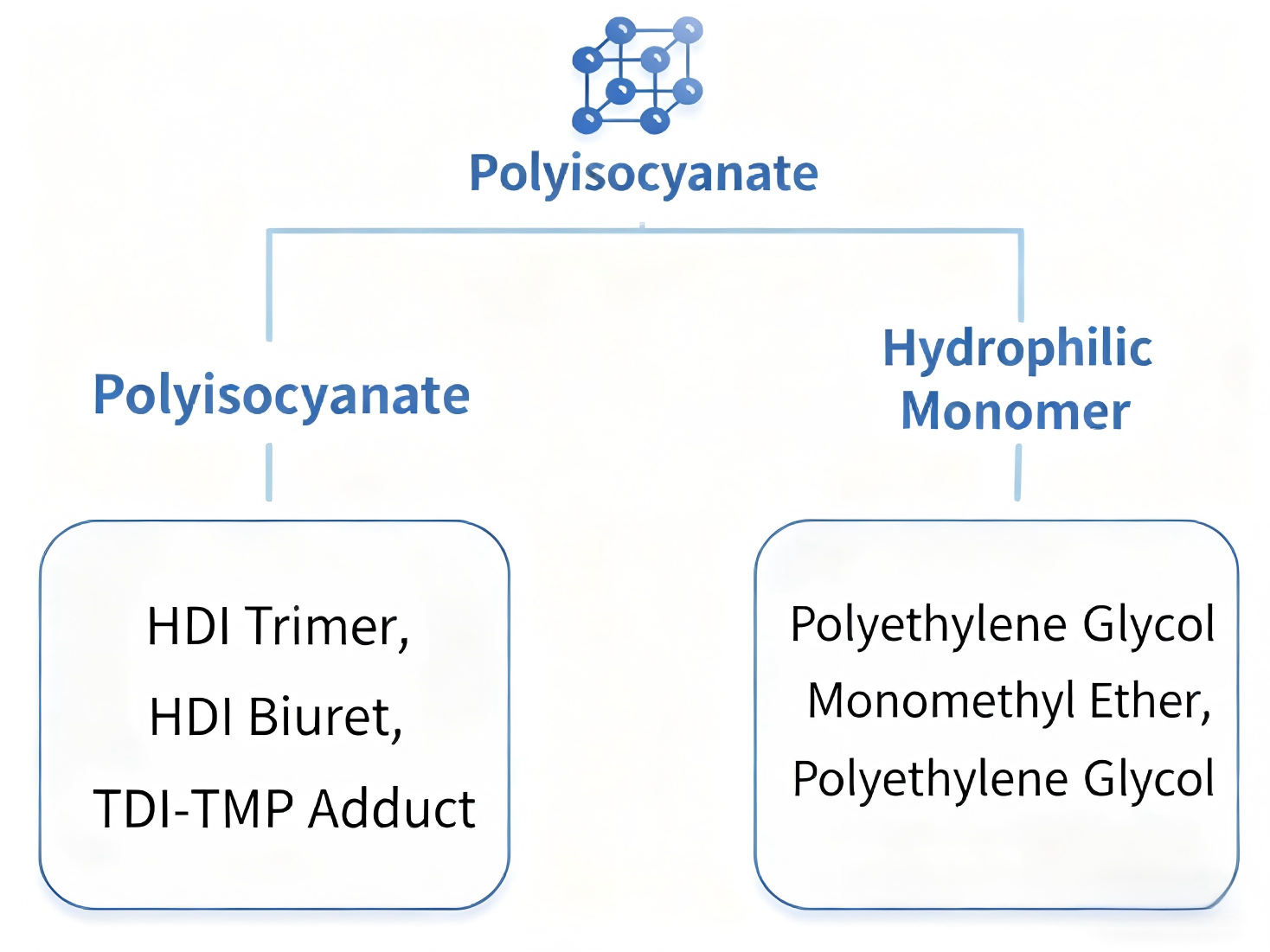

Gemeinsame Zusammensetzung nichtionisch modifizierter Substanzen

Anionische Modifikation

Hydrophile Polyisocyanate können auch durch ionische Modifikation erhalten werden. Die üblichen Methoden der Ionenmodifikation umfassen die Carboxylatmodifikation, Sulfonatmodifikation usw. Bei der Carboxylatmodifikation wird in der Regel Dimethylolpropionsäure (DMPA) verwendet, während bei der Sulfonatmodifikation in der Regel Ethylendiamin-Ethansulfonat und Aminosulfonate verwendet werden. Dadurch werden Carboxyl- oder Sulfonsäuregruppen an der Molekülkette eingeführt, wodurch es möglich wird, dass Polyurethan-Härter sich in Wasser emulgieren lassen.

Gemeinsame Zusammensetzung anionisch modifizierter Substanzen

Polyisocyanate: HDI-Trimer, HDI-Biuret, TDI-TMP-Addukte

Hydrophile Monomere: polyethylenglykol-monomethylether, 3-(Cyclohexylamin)-1-propionsäure, Polyethylenglykol-monomethylether, Dihydroxymethylpropionsäure

Salzbildner: N,N-Dimethylcyclohexylamin, Triethylamin

Negative nichtionische Modifizierung

Derzeit wird die nichtionische Modifizierung üblicherweise mit Monomethylether von Polyethylenglykol durchgeführt, aber die Einführung von Monomethylether kann Probleme mit der Wasserbeständigkeit und Kristallisationsneigungen verursachen. Obwohl die ionische Modifizierung die Probleme mit der Wasserbeständigkeit lösen kann, erfordert sie einen hohen pH-Wert der Lösung. Die gemischte Modifizierung von Anionen und Nichtionen kann diese Probleme effektiv überwinden.

Häufige Substanzzusammensetzung der anionischen nichtionischen Modifizierung

Polyisocyanate: HDI-Trimer, HDI-Biuret, TDI-TMP-Addukte

Hydrophile Monomere: 3-(Cyclohexylamin)-1-propionsäure, Dihydroxymethylpropionsäure

Salzbildner: N,N-Dimethylcyclohexylamin, Triethylamin

Geschlossener Polyurethan-Härter

Die NCO-Gruppen in den Härterkomponenten weisen eine hohe Aktivität auf und können bei Raumtemperatur mit Feuchtigkeit aus der Atmosphäre reagieren, was zu einer Zersetzung führt. Um die Lagerung zu erleichtern und Rohstoffverluste zu reduzieren, kann ein Verschlussmittel verwendet werden, das mit NCO reagiert und bei Raumtemperatur einen stabilen, geschlossenen Härter bildet.

Geschlossene Härter können erhitzt werden, um ihre ursprüngliche Isocyanatstruktur wiederherzustellen und mit hydroxylhaltigen Komponenten zu reagieren. Die Formulierungsidee besteht im Allgemeinen darin, auf der Basis der oben genannten üblichen lösemittelbasierten und wasserdispersiblen Polyurethan-Härter ein Versiegelungsmittel einzuführen, um die überschüssigen NCO-Gruppen zu blockieren. Die Entsperrtemperatur verschiedener Versiegelungsmittel variiert, und wir können je nach spezifischem Anwendungsfall auch verschiedene Versiegelungsmittel auswählen. Gängige Versiegelungsmittel und ihre Entsperrtemperaturen sind in der folgenden Tabelle dargestellt.

Gängige Versiegelungsmittel und ihre Entsperrtemperaturen

|

Dichtungsmittel |

Freisetzungstemperatur/℃ |

|

Caprolactam |

175-200 |

|

ETHANOL |

180-185 |

|

Methyl-ethyl-Ketoxim |

140-150 |

|

Phenol |

140-145 |

|

3,5-Dimethylpyrazol |

130-150 |

|

Acetonoxim |

130-140 |

|

Ethylacetoacetat |

125-150 |

|

Diethylmalonat |

130-140 |

|

Imidazole |

130-140 |

|

Natriumbisulfit |

50-70 |

Anwendung von Polyurethan-Härter

Mit der rasanten Entwicklung von Polyurethan wurde auch dessen Härter hergestellt und schnell weiterentwickelt.

Polyurethan-Härter werden in den Bereichen Klebstoffe, Druckpasten und Tinten eingesetzt, um die Haftleistung zu verbessern und die Waschbeständigkeit zu erhöhen; als externer Vernetzungsmittel in Holzbeschichtungen, Lacken, Lederendbearbeitungsmitteln usw. angewendet, kann er einen hohen Glanz bewahren, die Härte verbessern und die Wasser- sowie Lösungsmittelbeständigkeit und andere Eigenschaften verbessern.

In einigen Backlacksystemen, wie z. B. bei Bandstahl-Lacken, wird meist geschlossener Polyurethan-Härter verwendet. Nach dem Erhitzen und Öffnen härtet er aus, und die Beschichtung weist nach der Filmbildung eine bessere Zähigkeit, Witterungsbeständigkeit und Kratzfestigkeit auf.

In einigen hochwertigen Möbelindustrien, wie beispielsweise bei mattem Holzlack, weist die Klarlackbeschichtung mit einem externen Mattierungsmittel eine geringe Transparenz und schlechte Beständigkeit gegenüber Medien auf. Durch die Verwendung von Härtern kann der Mattungseffekt jedoch auf molekularer Ebene erreicht werden. Derselbe Lacktyp, kombiniert mit verschiedenen Strukturen von matten Härtern, kann den gewünschten Glanzgrad erzielen.

In einigen Bereichen der flexiblen Lebensmittelverpackung kommen lösungsmittelbasierte aromatische Polyurethan-Härter, wie TDI-TMP-Addukte, hauptsächlich zum Einsatz. In den letzten Jahren haben Forscher sich darauf konzentriert, hinsichtlich der Lebensmittelsicherheit niedrig freie NCO-Härter sowie alternative aliphatische Polyurethan-Härter zu entwickeln.