Plongez dans l'univers des durcisseurs polyuréthanes

Le durcisseur en polyuréthane fait généralement référence au composant contenant des groupes isocyanates (NCO) dans les produits polyuréthanes bi-composants, utilisé principalement en combinaison avec des composants contenant de l'hydrogène actif. Les composants courants contenant de l'hydrogène actif incluent les polyols polyéthers, les polyols polyester, les résines époxy, les résines acryliques hydroxylées, etc. Dans ces produits, l'ajout de durcisseurs permet non seulement d'améliorer le degré de réticulation et l'énergie interne du produit, mais aussi d'en renforcer la résistance mécanique et la tenue aux intempéries. Les durcisseurs en polyuréthane sont largement utilisés dans des domaines tels que les adhésifs, les revêtements, les encres, etc.

Classification des durcisseurs en polyuréthane

En ce qui concerne les durcisseurs en polyuréthane, ils peuvent être classés en trois catégories : à base de solvant, dispersibles dans l'eau et de type fermé.

Durcisseur à base de solvant

Pour la plupart des produits traditionnels, on utilise couramment des durcisseurs à base de solvant, qui confèrent au produit une meilleure résistance, une meilleure tenue aux intempéries et de meilleures propriétés mécaniques, entre autres.

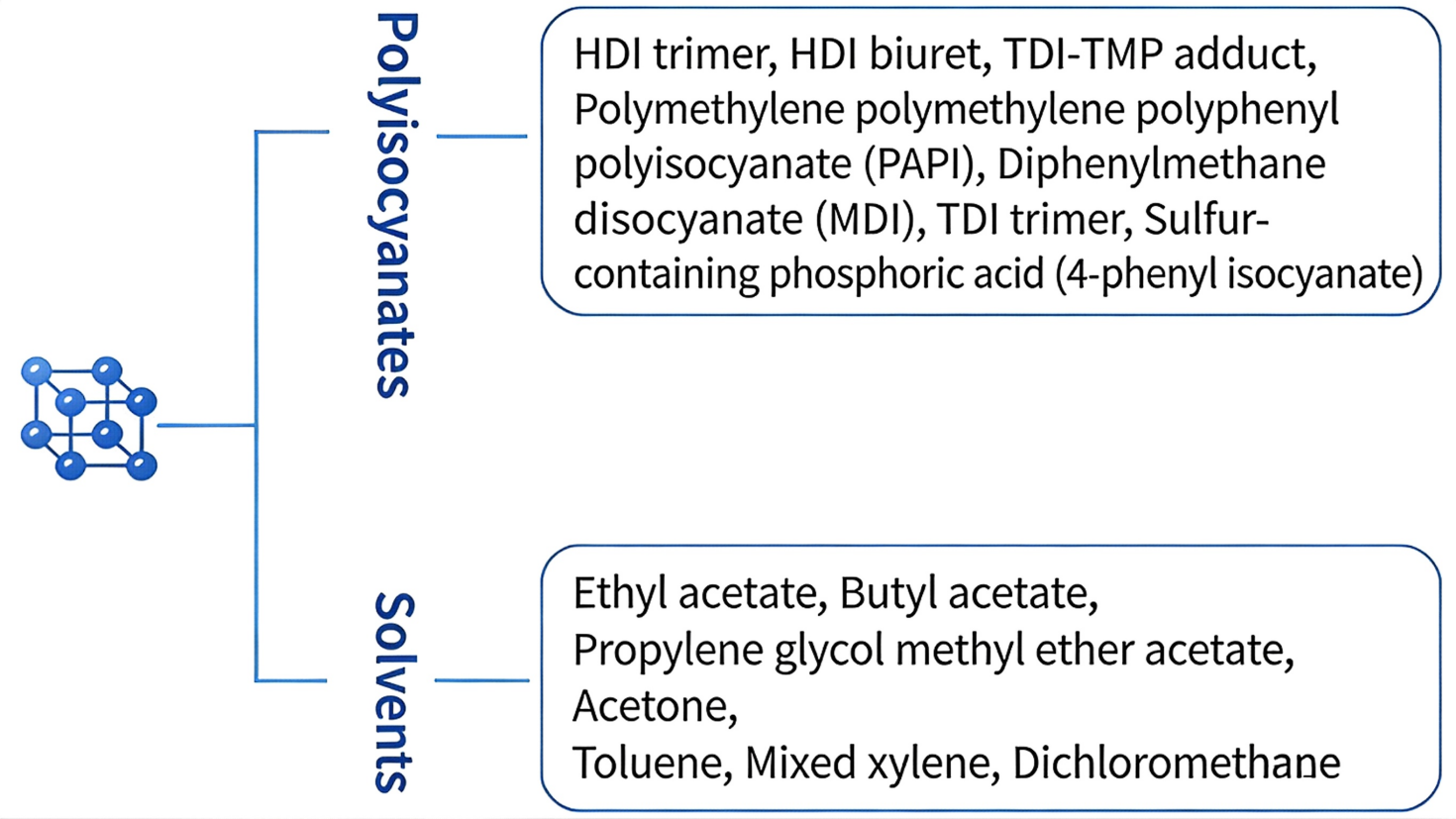

Composition courante des substances des durcisseurs à base de solvant

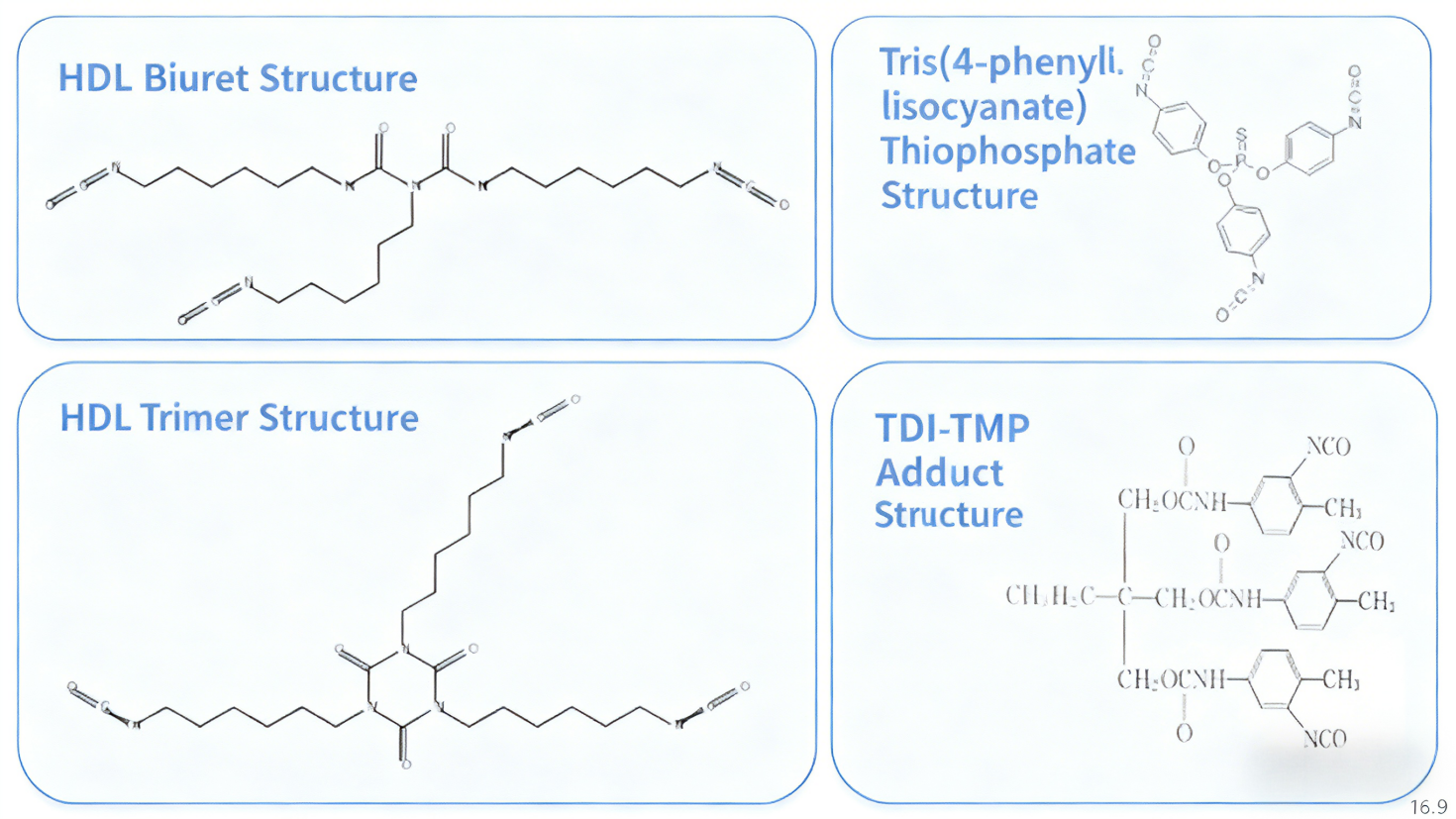

Formules structurales de certains polyisocyanates couramment utilisés

Durcisseur dispersable dans l'eau

Avec la prise de conscience croissante de la protection de l'environnement, les matériaux polyuréthannes à base d'eau attirent progressivement l'attention. Dans les produits polyuréthannes bicomposants aqueux, les composants isocyanates jouent un rôle crucial. L'approche courante consiste à obtenir une dispersion dans l'eau par une modification hydrophile des isocyanates. Les principales méthodes de modification sont la modification non ionique, la modification anionique et la modification anionique non ionique.

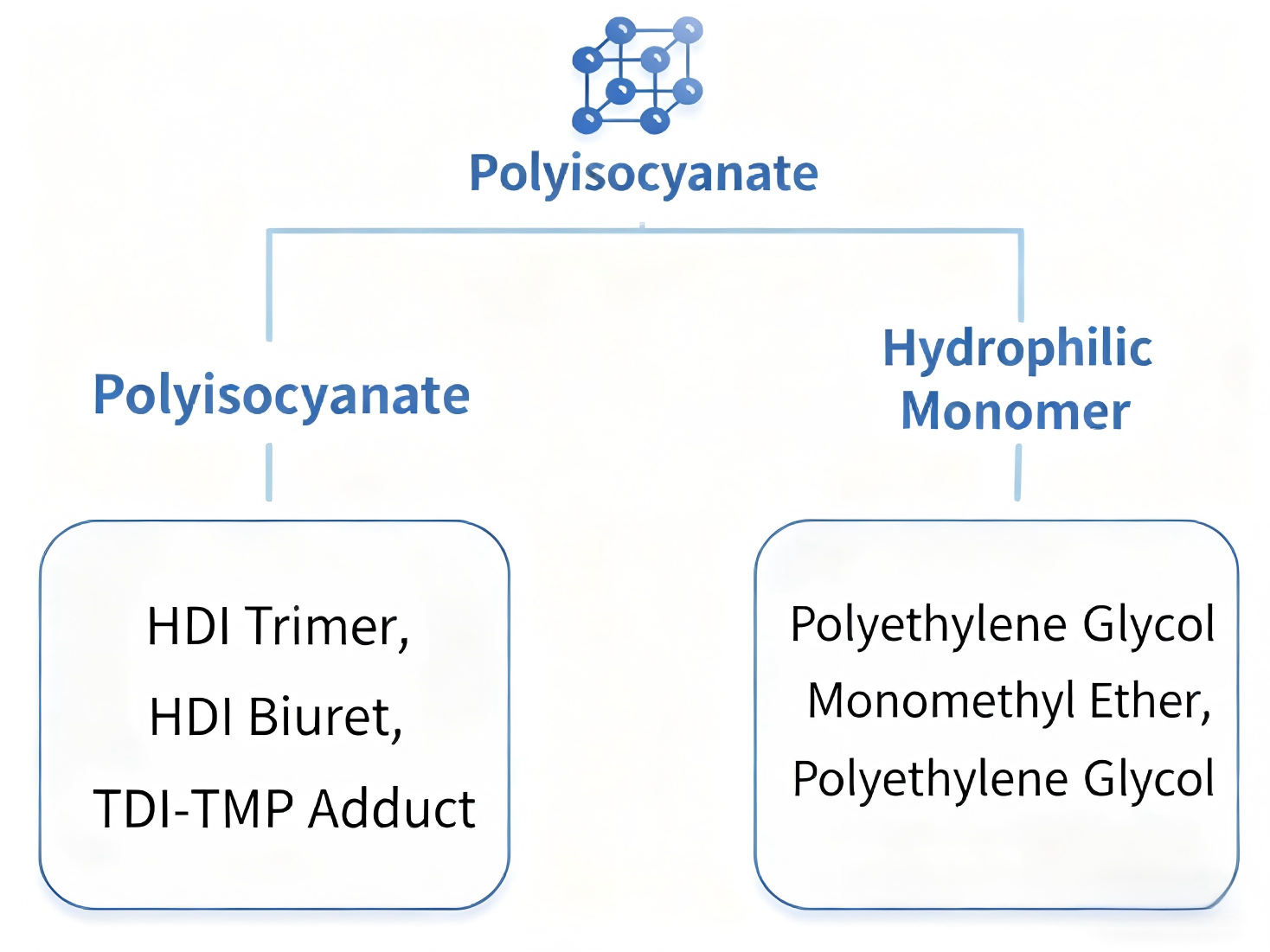

Modification non ionique

La modification non ionique consiste principalement à modifier de façon hydrophile les polyisocyanates à l'aide d'éthers de polyéthylène glycol monométhyl (MPEG), de polyéthylène glycol (PEG), etc. Le durcisseur de polyuréthane modifié présente non seulement une certaine hydrophilie, mais également encapsule les groupes NCO résiduels, ce qui lui permet de rester stable dans l'eau pendant un certain temps.

Composition courante des substances modifiées non ioniques

Modification anionique

Les polyisocyanates hydrophiles peuvent également être obtenus par modification ionique. Les méthodes habituelles de modification ionique comprennent la modification par carboxylate, la modification par sulfonate, etc. La modification par carboxylate utilise généralement de l'acide diméthylolpropionique (DMPA), tandis que la modification par sulfonate utilise généralement de l'éthylènediamine éthanesulfonate et des aminosulfonates, etc. Elles introduisent des groupes carboxyle ou sulfonique sur la chaîne moléculaire afin de permettre aux durcisseurs de polyuréthane de s'émulsifier dans l'eau.

Composition courante des substances modifiées anioniques

Polyisocyanates : Trimère d'HDI, biuré d'HDI, adduits TDI-TMP

Monomères hydrophiles : éther monométhylique de polyéthylène glycol, 3-(cyclohexylamine)-1-acide propionique, éther monométhylique de polyéthylène glycol, acide dihydroxyméthylpropionique

Agents de salification : N,N-diméthylcyclohexylamine, triéthylamine

Modification négative non ionique

Actuellement, la modification non ionique est couramment réalisée à l'aide de monoéther de polyéthylène glycol pour la modification, mais l'introduction de monoéther peut entraîner des problèmes de résistance à l'eau et des tendances à la cristallisation. Bien que la modification ionique puisse résoudre les problèmes de résistance à l'eau, elle nécessite un pH élevé de la solution. La modification mixte d'anions et de non ions peut efficacement surmonter les problèmes susmentionnés.

Composition courante des substances en modification anionique non ionique

Polyisocyanates : Trimère d'HDI, biuré d'HDI, adduits TDI-TMP

Monomères hydrophiles : 3- (cyclohexylamine) -1-acide propionique, acide dihydroxyméthylpropionique

Agents de salification : N,N-diméthylcyclohexylamine, triéthylamine

Durcisseur de polyuréthane fermé

Les groupes NCO présents dans les composants du durcisseur présentent une grande activité et peuvent réagir avec l'eau atmosphérique à température ambiante, provoquant une détérioration. Afin de faciliter le stockage et de réduire la perte de matière première, un agent de blocage peut être utilisé pour réagir avec les groupes NCO et produire un agent de durcissement stable à température ambiante.

Les agents de cure bloqués peuvent être chauffés pour retrouver leur structure d'origine en isocyanate et réagir avec des composants contenant des groupes hydroxyles. L'idée de conception de la formule consiste généralement à introduire un agent de blocage sur la base des durcisseurs polyuréthanes courants, solvables ou dispersibles dans l'eau, mentionnés ci-dessus, afin de bloquer les groupes NCO excédents. La température de déblocage varie selon les différents agents de blocage, et nous pouvons également choisir différents agents selon des scénarios d'utilisation spécifiques. Les agents de blocage courants et leurs températures de déblocage sont indiqués dans le tableau ci-dessous.

Agents de blocage courants et leurs températures de déblocage

|

Scellant |

Température de déblocage/℃ |

|

Caprolactame |

175-200 |

|

ÉTHANOL |

180-185 |

|

Méthyle éthyl cétone |

140-150 |

|

Phénol |

140-145 |

|

3,5-diméthylpyrazole |

130-150 |

|

Oxime d'acétone |

130-140 |

|

Acétoacétate d'éthyle |

125-150 |

|

Malonate de diéthyle |

130-140 |

|

Imidazoles |

130-140 |

|

Bisulfite de sodium |

50-70 |

Application de durcisseur polyuréthane

Avec le développement rapide du polyuréthane, son durcisseur a également été produit et s'est rapidement développé.

Les durcisseurs polyuréthannes sont utilisés dans les domaines des adhésifs, des pâtes d'impression et des encres afin d'améliorer la performance d'adhérence et de renforcer la solidité au lavage ; en tant qu'agent de réticulation externe appliqué dans les revêtements pour bois, peintures, agents de finition pour cuir, etc., il permet de maintenir une haute brillance, d'améliorer la dureté, ainsi que la résistance à l'eau, aux solvants et autres propriétés.

Dans certains systèmes de peintures cuites, comme la peinture pour acier en bobine, on utilise majoritairement un durcisseur polyuréthane à fermeture chimique. Après chauffage et déblocage, il se solidifie, et le revêtement présente une meilleure ténacité, une meilleure résistance aux intempéries et aux rayures après formation du film.

Dans certaines industries de meubles haut de gamme, comme la peinture bois mate, le revêtement de vernis clair contenant un agent matifiant externe présente une faible transparence et une mauvaise résistance aux milieux. En revanche, grâce à l'utilisation de durcisseurs, l'effet mat peut être obtenu au niveau de la structure moléculaire. Le même type de peinture, associé à des durcisseurs mats de structures différentes, peut atteindre le niveau de brillance souhaité.

Dans certains domaines de l'emballage souple alimentaire, on utilise principalement des durcisseurs de polyuréthane aromatiques à base de solvant, tels que les adduits TDI-TMP. Ces dernières années, les chercheurs se sont efforcés de développer des durcisseurs à faible teneur en NCO libre et des durcisseurs de polyuréthane aliphatiques alternatifs, pour des raisons de sécurité alimentaire.